Qué aspectos de la programación PLC son importantes para la seguridad en la industria

hace 1 año

Los Controladores Lógicos Programables (PLCs) han revolucionado la industria en muchas áreas, y una de las más importantes es la seguridad laboral. Estos dispositivos proporcionan una forma eficiente y confiable de controlar y monitorear equipos y procesos industriales. Además, su capacidad de programación permite adaptarlos a las necesidades específicas de cada empresa, lo que los convierte en una herramienta fundamental para garantizar la seguridad de los trabajadores.

En este artículo, exploraremos la importancia de los PLCs en la seguridad laboral industrial, analizando los beneficios que aportan, las recomendaciones para su implementación, casos de éxito de empresas que han mejorado su seguridad laboral con el uso de PLCs, y el papel que desempeñan en la prevención de accidentes en el lugar de trabajo. Veremos qué aspectos de la programación PLC son importantes para la seguridad en la industria y cómo se pueden utilizar de manera efectiva para crear entornos de trabajo más seguros.

Beneficios de los PLCs en seguridad laboral industrial

Los PLCs tienen una serie de beneficios significativos en la seguridad laboral industrial. A continuación, se detallan algunos de los principales:

1. Automatización de procesos

Los PLCs permiten automatizar tareas repetitivas y peligrosas que normalmente serían llevadas a cabo por los trabajadores. Esto reduce el riesgo de accidentes y lesiones, ya que los trabajadores pueden ser asignados a tareas más seguras y de mayor valor añadido. Además, la automatización también mejora la eficiencia de los procesos, lo que a su vez reduce la posibilidad de errores humanos que podrían poner en peligro la seguridad.

La automatización de procesos a través de los PLCs permite reducir el riesgo de accidentes y lesiones, además de mejorar la eficiencia de los procesos.

2. Monitoreo en tiempo real

Los PLCs pueden monitorear y recopilar datos en tiempo real de los distintos sensores y equipos de una planta industrial. Esto permite detectar y corregir rápidamente cualquier anomalía o falla potencial que pueda ser peligrosa para los trabajadores. Además, esta capacidad de monitoreo en tiempo real también permite un mantenimiento más eficiente, ya que las reparaciones o ajustes necesarios pueden ser realizados de inmediato, evitando posibles riesgos.

El monitoreo en tiempo real de los PLCs permite detectar y corregir rápidamente cualquier anomalía o falla que pueda ser peligrosa para los trabajadores.

3. Control de seguridad integrado

Los PLCs pueden usarse para implementar sistemas de seguridad integrados en los procesos industriales. Esto significa que los dispositivos de seguridad, como cortinas de luz o barreras ópticas, pueden estar conectados directamente al PLC, lo que permite una respuesta inmediata en caso de cualquier situación de emergencia o peligro. Esto agiliza la señalización y el cierre de equipos o procesos peligrosos, minimizando el riesgo de accidentes graves.

El control de seguridad integrado en los PLCs permite una respuesta inmediata en caso de emergencia o peligro, minimizando el riesgo de accidentes graves.

4. Fácil mantenimiento y actualización

Los PLCs son fáciles de mantener y actualizar. La programación se puede modificar o corregir sin necesidad de realizar cambios físicos en la instalación. Esto permite una rápida adaptación a nuevos requisitos de seguridad o cambios en los procesos industriales. Además, los PLCs modernos suelen tener interfaces de usuario intuitivas que facilitan el diagnóstico y la solución de problemas, lo que reduce el tiempo de inactividad y mejora la seguridad laboral.

La facilidad de mantenimiento y actualización de los PLCs permite una rápida adaptación a nuevos requisitos de seguridad o cambios en los procesos industriales.

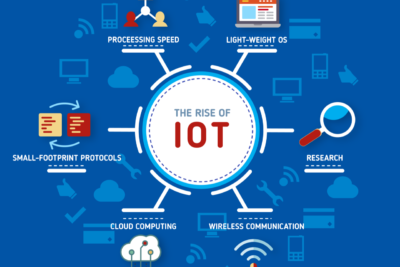

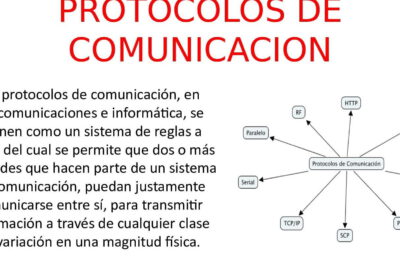

5. Comunicación con otros sistemas

Los PLCs pueden comunicarse con otros sistemas, como sistemas de supervisión y control (SCADA), lo que permite una supervisión y control más eficiente de los procesos industriales. Esto es especialmente relevante en entornos industriales donde hay múltiples equipos y sistemas interconectados. La comunicación entre sistemas garantiza una respuesta rápida y coordinada en caso de cualquier problema o riesgo.

La comunicación entre los PLCs y otros sistemas, como los sistemas de supervisión y control (SCADA), permite una supervisión y control más eficiente de los procesos industriales.

Recomendaciones para la implementación de PLCs en entornos industriales

La implementación de PLCs en entornos industriales puede ser un proceso complejo, pero siguiendo algunas recomendaciones específicas, se puede asegurar una implementación exitosa que contribuya a mejorar la seguridad laboral. A continuación, se presentan algunas recomendaciones clave:

1. Planificación y análisis de riesgos

Antes de implementar PLCs, es importante realizar una planificación adecuada y un análisis de riesgos. Esto implica identificar los procesos y áreas donde los PLCs serán utilizados, así como los posibles riesgos asociados. Un análisis de riesgos proactivo permitirá diseñar sistemas PLC que mitiguen estos riesgos y brinden una mayor seguridad laboral.

La planificación y el análisis de riesgos son fundamentales antes de implementar PLCs, ya que permiten identificar y mitigar los posibles riesgos asociados.

2. Selección de PLCs adecuados

Es importante seleccionar los PLCs adecuados para cada aplicación específica. Se deben considerar aspectos como el tamaño y la capacidad de procesamiento del PLC, la capacidad de expansión y la compatibilidad con otros sistemas existentes. Además, también es importante considerar la robustez y confiabilidad del PLC, ya que se trata de un sistema crítico para la seguridad laboral.

La selección de PLCs adecuados es crucial, teniendo en cuenta aspectos como el tamaño, la capacidad de procesamiento, la capacidad de expansión y la compatibilidad con otros sistemas existentes.

3. Capacitación del personal

Es importante capacitar al personal en el uso y mantenimiento de los PLCs. Esto incluye la formación en programación PLC, la comprensión de las características de seguridad incorporadas en los sistemas y la capacidad para realizar diagnósticos y solución de problemas básicos. Una capacitación adecuada garantiza que los trabajadores estén familiarizados con el funcionamiento de los PLCs y puedan utilizarlos de manera segura y efectiva.

La capacitación adecuada del personal en el uso y mantenimiento de los PLCs es fundamental para garantizar un manejo seguro y eficiente de los sistemas.

4. Mantenimiento preventivo

El mantenimiento preventivo es esencial para garantizar el óptimo funcionamiento de los PLCs y la seguridad laboral. Esto implica llevar a cabo inspecciones periódicas, limpieza y calibración de sensores, así como la actualización regular del software y los controladores. El mantenimiento preventivo ayuda a evitar posibles fallas o problemas de seguridad antes de que ocurran.

El mantenimiento preventivo regular de los PLCs garantiza su buen funcionamiento y ayuda a prevenir fallos o problemas de seguridad.

5. Actualización de software y controladores

Es importante mantener los PLCs actualizados con las últimas versiones de software y controladores. Esto ayuda a garantizar que las características de seguridad más recientes estén disponibles y que cualquier vulnerabilidad conocida haya sido corregida. Además, la actualización regular del software y los controladores también puede incluir mejoras en el rendimiento y la eficiencia de los PLCs.

La actualización regular del software y los controladores de los PLCs garantiza que las características de seguridad más recientes estén disponibles y que cualquier vulnerabilidad conocida haya sido corregida.

Casos de éxito de empresas que han mejorado su seguridad laboral con PLCs

Muchas empresas han logrado mejorar su seguridad laboral utilizando PLCs en sus procesos industriales. A continuación, se presentan algunos ejemplos de casos de éxito:

1. Empresa X: Reducción de accidentes en el lugar de trabajo

La empresa X implementó PLCs en su planta de fabricación para controlar y monitorear sus líneas de producción. Como resultado, lograron reducir drásticamente el número de accidentes en el lugar de trabajo. Los PLCs permitieron automatizar tareas peligrosas y monitorear en tiempo real los equipos y procesos para detectar cualquier posible peligro. Esto ayudó a crear un entorno más seguro para los trabajadores, evitando lesiones y mejorando la eficiencia de los procesos.

La implementación de PLCs en la empresa X permitió reducir drásticamente el número de accidentes en el lugar de trabajo, creando un entorno más seguro y eficiente.

2. Empresa Y: Mejora en el control de seguridad

La empresa Y utilizó PLCs para implementar un sistema de control de seguridad integrado en su planta de producción. Conectaron dispositivos de seguridad, como cortinas de luz y barreras ópticas, directamente a los PLCs, lo que les permitió tener un control más preciso y una respuesta rápida en caso de cualquier situación de emergencia. Esto mejoró significativamente el control de seguridad en la planta, reduciendo el riesgo de accidentes graves.

La empresa Y logró mejorar significativamente el control de seguridad en su planta de producción implementando un sistema de control de seguridad integrado utilizando PLCs.

3. Empresa Z: Eficiencia mejorada

La empresa Z implementó PLCs en su línea de ensamblaje para automatizar tareas repetitivas y peligrosas. Esto no solo mejoró la eficiencia de la línea de ensamblaje, sino que también redujo el riesgo de accidentes y lesiones asociados con estas tareas. Los trabajadores fueron reasignados a tareas de mayor valor añadido y menor riesgo, lo que incrementó su satisfacción y motivación en el trabajo.

La implementación de PLCs en la empresa Z resultó en una mejora de la eficiencia de su línea de ensamblaje, así como en la reducción del riesgo de accidentes y lesiones.

El papel de los PLCs en la prevención de accidentes en el lugar de trabajo

Los PLCs desempeñan un papel fundamental en la prevención de accidentes en el lugar de trabajo. Su capacidad de automatizar tareas peligrosas y monitorear en tiempo real los equipos y procesos industriales permite reducir significativamente el riesgo de accidentes y lesiones. Además, su capacidad de implementar sistemas de control de seguridad integrados agiliza la respuesta en caso de cualquier situación de emergencia.

Al programar los PLCs con una lógica de seguridad adecuada, se pueden establecer barreras y restricciones para evitar que los trabajadores se acerquen demasiado a equipos peligrosos o realicen acciones que puedan ser peligrosas. Además, los PLCs pueden ser programados para detectar y corregir errores potenciales antes de que causen problemas más graves.

Los PLCs son herramientas esenciales en la industria para mejorar la seguridad laboral. Su capacidad de automatización, monitoreo en tiempo real, control de seguridad integrado, facilidad de mantenimiento y comunicación con otros sistemas los convierten en una solución eficiente y confiable para garantizar la seguridad de los trabajadores en entornos industriales. Al implementar PLCs de manera adecuada y seguir las recomendaciones específicas, las empresas pueden lograr una mejora significativa en su seguridad laboral, reduciendo así los accidentes y lesiones en el lugar de trabajo.

⭐️ Si quieres saber más de otros artículos parecidos a Qué aspectos de la programación PLC son importantes para la seguridad en la industria puedes visitar nuestra categoría Variados. Te esperamos dentro 👍

Deja una respuesta

Entradas de Interes