Cómo puedo optimizar el rendimiento de mi programa PLC

hace 1 año

Los controladores lógicos programables (PLC) han sido una pieza clave en la automatización industrial durante décadas. Estos dispositivos son utilizados para controlar y supervisar procesos en diversos sectores, como la manufactura, la energía y la agricultura. Sin embargo, a medida que los sistemas de control industrial se vuelven más complejos y exigentes, es fundamental optimizar el rendimiento de los PLC para garantizar un funcionamiento eficiente.

En este artículo, exploraremos diferentes estrategias y consejos prácticos para mejorar el rendimiento de un sistema con PLC. Desde la sintonización de los PLC hasta las estrategias de gestión de ciclos y las herramientas de diagnóstico, descubriremos cómo maximizar la eficiencia y la productividad de estos dispositivos esenciales para la automatización industrial.

Consejos para la sintonización de PLC

La sintonización de un PLC es un proceso esencial para garantizar un rendimiento óptimo del sistema. Consiste en ajustar los parámetros de configuración del PLC para adaptarse a las condiciones específicas de funcionamiento del sistema. Aquí hay algunos consejos clave para llevar a cabo una sintonización efectiva del PLC:

1. Analiza y optimiza el programa PLC

El primer paso para sintonizar un PLC es analizar y optimizar el programa PLC. Esto implica revisar y modificar la lógica del programa para asegurarse de que esté funcionando de la manera más eficiente posible.

Para optimizar el programa PLC, es importante identificar y eliminar cualquier código redundante o innecesario. Además, asegúrate de utilizar instrucciones y bloques de funciones eficientes que minimicen el tiempo de ejecución del programa.

Además, puedes aprovechar las funcionalidades avanzadas del PLC, como el uso de funciones matemáticas incorporadas, para reducir la complejidad del programa y mejorar su rendimiento.

2. Ajusta los tiempos de espera y retardo

Los tiempos de espera y retardo son parámetros importantes que afectan el rendimiento de un sistema con PLC. Ajustar adecuadamente estos tiempos puede ayudar a minimizar el tiempo de respuesta del sistema y mejorar su eficiencia.

Para sintonizar los tiempos de espera y retardo, es importante tener en cuenta las características específicas del proceso controlado. Por ejemplo, si se trata de un sistema con tiempos de respuesta rápidos, es posible que debas reducir los tiempos de espera para maximizar la velocidad de proceso.

Del mismo modo, si el sistema se enfrenta a fluctuaciones o variaciones significativas, puedes ajustar los tiempos de retardo para garantizar un funcionamiento estable del sistema.

3. Configura los valores de umbral

Los valores de umbral o threshold son parámetros que determinan cuándo se activan ciertas acciones en un sistema con PLC. Ajustar correctamente estos valores es fundamental para garantizar un funcionamiento eficiente del sistema.

Para sintonizar los valores de umbral, es importante tener en cuenta las características y requisitos específicos del proceso controlado. Por ejemplo, si se trata de un sistema de control de temperatura, puedes ajustar el valor de umbral para que se active la acción de control cuando la temperatura alcance un determinado valor.

Del mismo modo, si el sistema tiene restricciones o limitaciones en ciertos parámetros, como la velocidad o la presión, debes ajustar los valores de umbral para garantizar un funcionamiento seguro y eficiente.

Estrategias de gestión eficiente de ciclos en PLC

La gestión eficiente de ciclos en un PLC es un aspecto importante para mejorar el rendimiento del sistema. Los ciclos de un PLC se refieren al tiempo que tarda en ejecutar el programa y realizar las tareas asignadas. Aquí hay algunas estrategias clave para una gestión eficiente de ciclos en PLC:

1. Minimiza el tiempo de ciclo

El tiempo de ciclo se refiere al tiempo que tarda un PLC en completar un ciclo completo de ejecución del programa. Minimizar el tiempo de ciclo es fundamental para mejorar el rendimiento del sistema y garantizar una respuesta rápida a los eventos.

Para minimizar el tiempo de ciclo, es importante revisar y optimizar el programa PLC, como se mencionó anteriormente. Además, puedes utilizar técnicas como la programación en paralelo para ejecutar varias tareas simultáneamente y reducir el tiempo total de ciclo.

Del mismo modo, al seleccionar el hardware del PLC, asegúrate de elegir un modelo con una alta velocidad de procesamiento para minimizar el tiempo de ciclo.

2. Utiliza interrupciones y eventos

Las interrupciones y los eventos son mecanismos que permiten al PLC responder rápidamente a eventos específicos y realizar acciones asociadas. Utilizar interrupciones y eventos adecuadamente puede mejorar significativamente la eficiencia y el rendimiento del sistema.

Por ejemplo, puedes utilizar interrupciones para realizar acciones inmediatas en respuesta a eventos críticos, como una parada de emergencia o una alarma. Del mismo modo, puedes utilizar eventos para realizar acciones programadas de manera precisa y sincronizada.

Al utilizar interrupciones y eventos, es importante tener en cuenta las prioridades de las tareas y asignar los recursos adecuadamente para garantizar una respuesta oportuna y eficiente.

3. Gestiona correctamente las comunicaciones

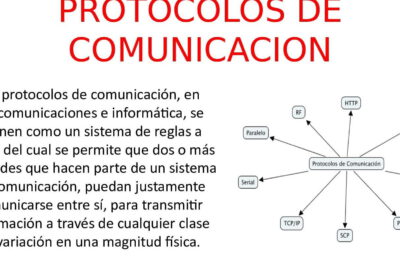

En sistemas de automatización industrial, los PLC suelen comunicarse con otros dispositivos, como sensores, actuadores y sistemas de supervisión. Gestionar correctamente las comunicaciones entre el PLC y estos dispositivos es esencial para un rendimiento óptimo del sistema.

Para gestionar las comunicaciones de manera eficiente, es importante evitar congestiones y conflictos en la red de comunicación. Esto se puede lograr utilizando protocolos de comunicación adecuados y programando tiempos adecuados para las transferencias de datos.

Además, asegúrate de utilizar un hardware de comunicación confiable y de alta velocidad para evitar retrasos y problemas de rendimiento.

Herramientas y diagnósticos para monitorizar el rendimiento de los PLC

Monitorizar el rendimiento de los PLC es fundamental para identificar posibles problemas y mejorar continuamente el funcionamiento del sistema. Aquí hay algunas herramientas y diagnósticos clave para monitorizar el rendimiento de los PLC:

1. Software de supervisión y control

El software de supervisión y control permite monitorizar en tiempo real el rendimiento de los PLC y recopilar información clave sobre el estado del sistema. Estas herramientas proporcionan una interfaz gráfica intuitiva para visualizar y analizar los datos del PLC.

Con el software de supervisión y control, puedes supervisar el estado de los diferentes dispositivos conectados al PLC, como sensores y actuadores. Además, puedes configurar alarmas y notificaciones para recibir alertas cuando se detecten problemas o eventos inusuales.

2. Diagnóstico de salud del PLC

El diagnóstico de salud del PLC es una función incorporada en muchos PLC modernos que permite monitorizar y evaluar el estado y el rendimiento del PLC. Esta función proporciona información detallada sobre el uso de los recursos del PLC, como la CPU y la memoria.

Al utilizar el diagnóstico de salud del PLC, puedes identificar cuellos de botella y problemas de rendimiento en el sistema. Además, puedes tomar medidas preventivas para optimizar el uso de los recursos y garantizar un funcionamiento eficiente del PLC.

3. Registros de eventos y tendencias

Los registros de eventos y tendencias son herramientas que permiten registrar y analizar datos en el tiempo para identificar patrones y tendencias. Estos registros son especialmente útiles para detectar problemas intermitentes o de larga duración en el sistema.

Con los registros de eventos y tendencias, puedes analizar el rendimiento del PLC a lo largo del tiempo y detectar cualquier cambio o anomalía. Esto te permite tomar medidas correctivas y mejorar continuamente el rendimiento del sistema.

Conclusión

Optimizar el rendimiento de un sistema con PLC es fundamental para garantizar un funcionamiento eficiente y productivo en la automatización industrial. Mediante la sintonización de los PLC, la gestión eficiente de ciclos y la utilización de herramientas y diagnósticos para monitorizar el rendimiento, puedes maximizar la eficiencia de los PLC y garantizar un control preciso y confiable de los procesos industriales.

Con los consejos y estrategias mencionados en este artículo, estás bien encaminado para mejorar el rendimiento de tu sistema con PLC y optimizar su funcionamiento para satisfacer las necesidades de tu industria. Recuerda siempre analizar y ajustar tu programa PLC, gestionar eficientemente los ciclos y utilizar herramientas de diagnóstico para mantener tu sistema funcionando de manera óptima.

⭐️ Si quieres saber más de otros artículos parecidos a Cómo puedo optimizar el rendimiento de mi programa PLC puedes visitar nuestra categoría Variados. Te esperamos dentro 👍

Deja una respuesta

Entradas de Interes